info@gerb.com

Smorzatori viscosi per ridurre le vibrazioni nei sistemi di tubazioni di un impianto petrolchimico

Un’azienda petrolchimica del Medio Oriente ha chiesto a GERB di contribuire alla diminuzione dei problemi delle vibrazioni in uno dei suoi impianti per ammine

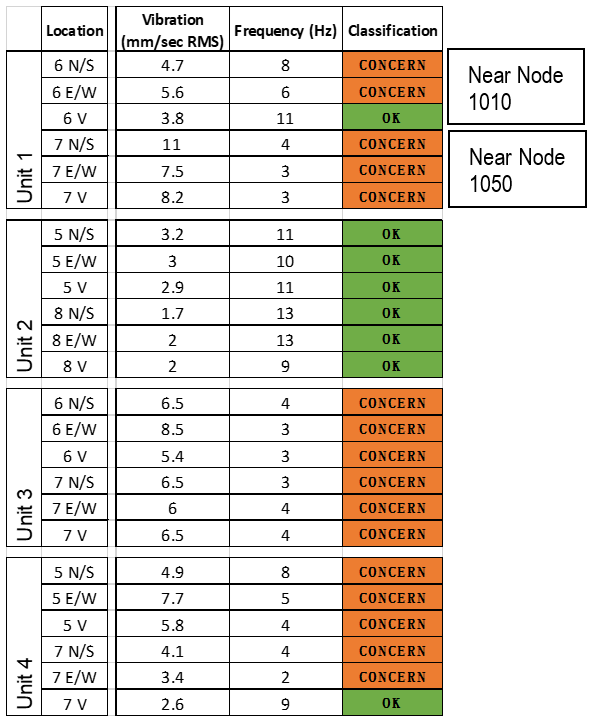

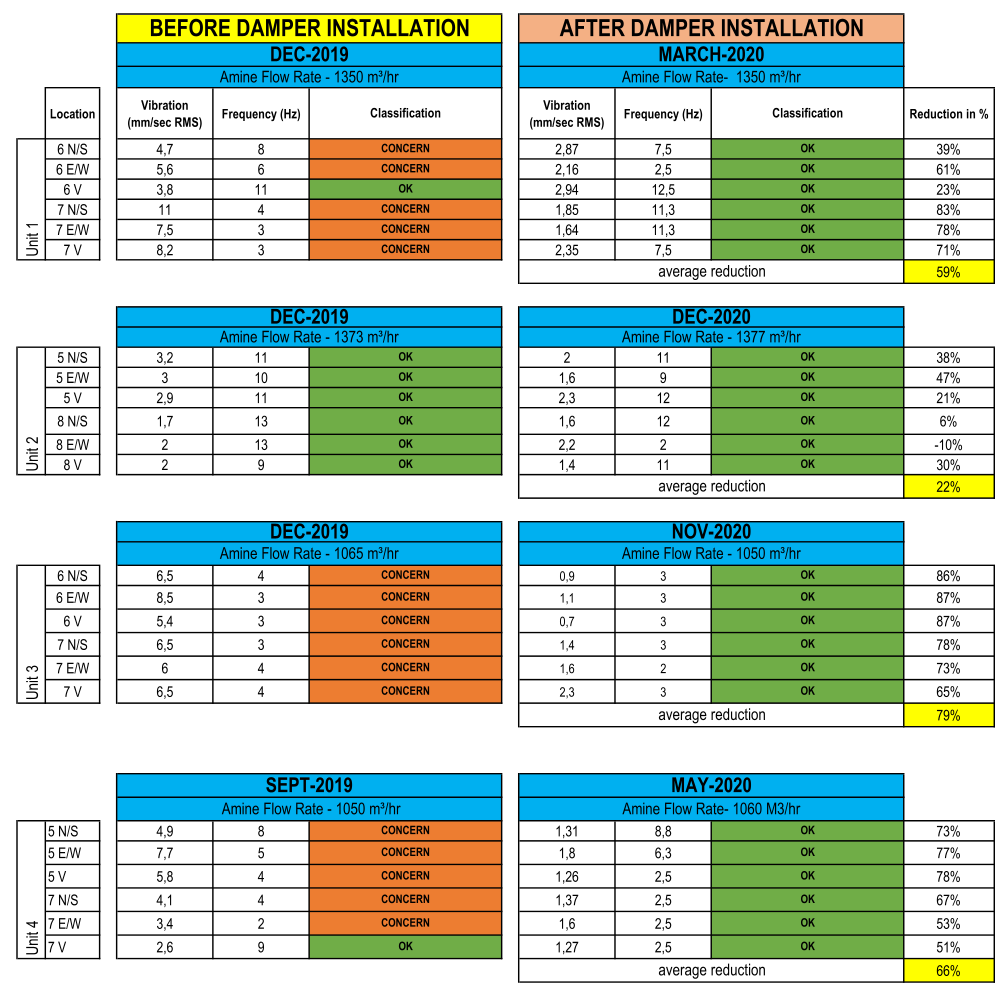

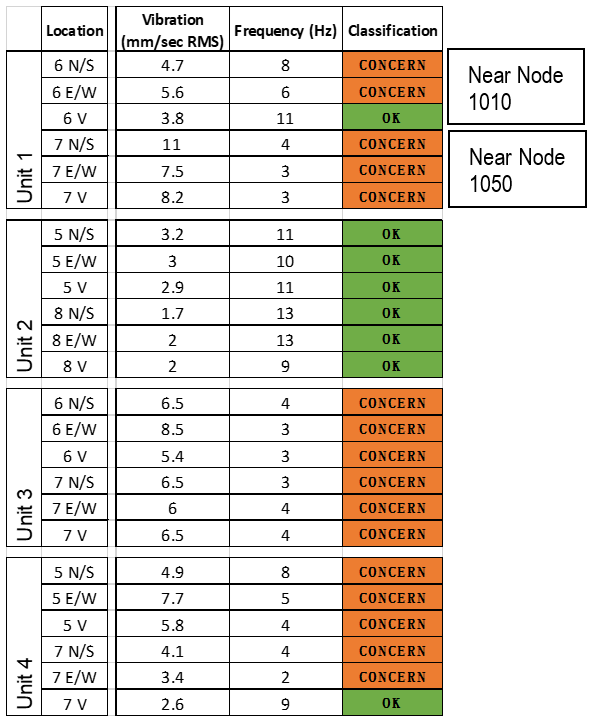

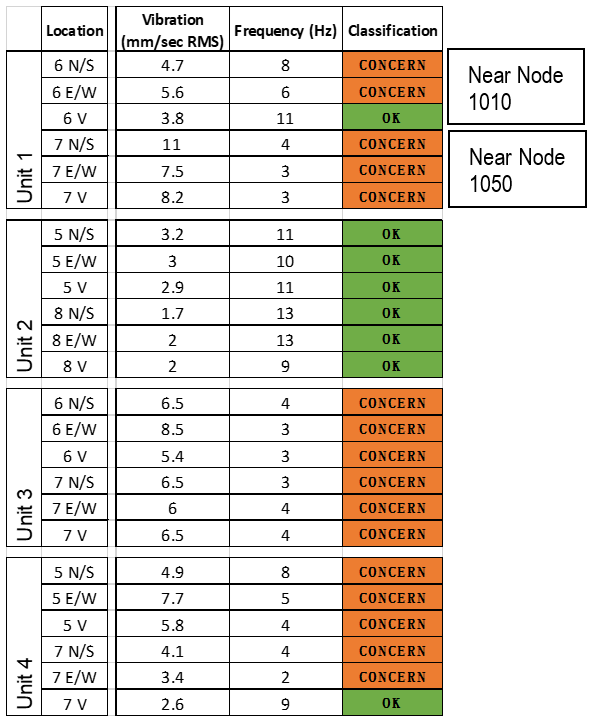

La soluzione comprendeva in tutto 4 unità, in quanto il livello delle vibrazioni era oltre i limiti consentiti (si veda la Figura 1). Lo studio relativo al processo realizzato internamente dal cliente ha rivelato la presenza di un flusso bifase all’interno delle tubazioni in grado di provocare forze interne che non possono essere eliminate. Considerando i limiti, come il notevole diametro delle tubazioni (36”), i lunghi tratti verticali e il fatto che la maggior parte dei supporti è collegata a recipienti in pressione, non è fattibile una modifica del percorso delle tubazioni o dei supporti esistenti. Gli smorzatori per tubazioni GERB sono un’ ottima soluzione a questi problemi, grazie alle loro eccellenti caratteristiche in termini di installazione a posteriori e alle loro cpacità generali di ridurre notevolmente le vibrazioni. L’obiettivo era quello di ridurre la classificazione da “sensibile” ad “accettabile” nelle postazioni 6 e 7 della prima unità di installazione (postazioni simili, ma con punti leggermente diversi sulle altre unità).

Creazione e simulazione del modello

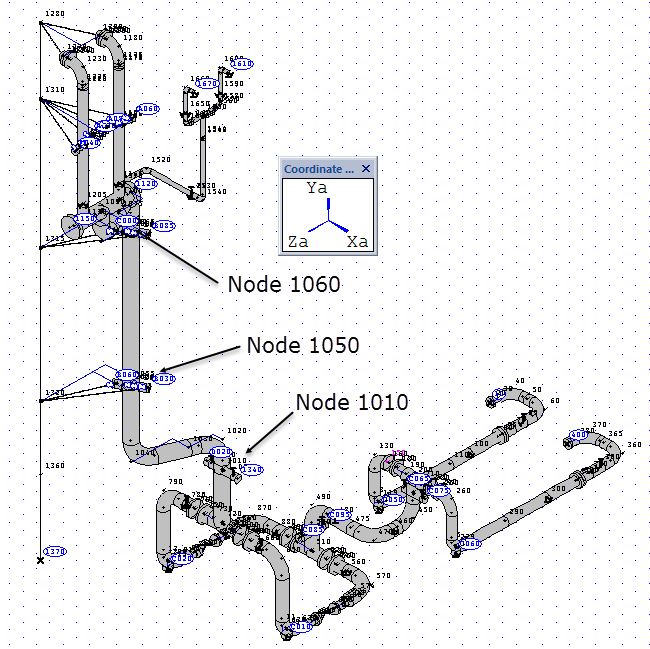

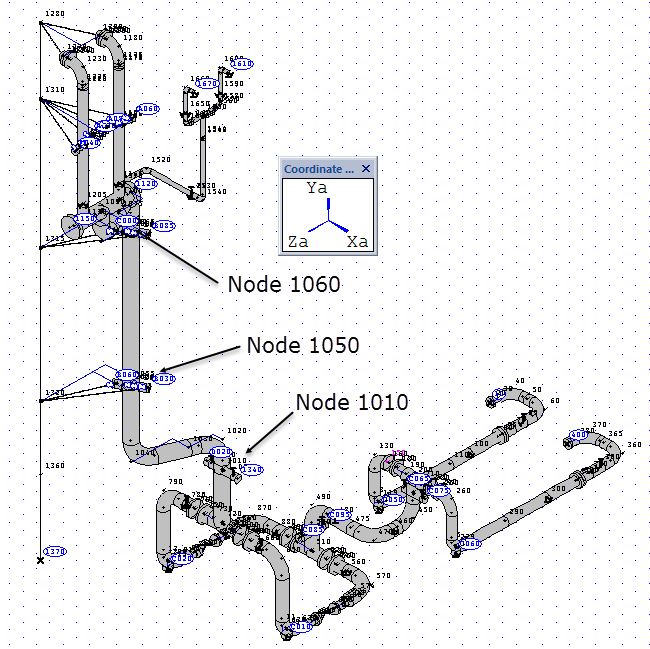

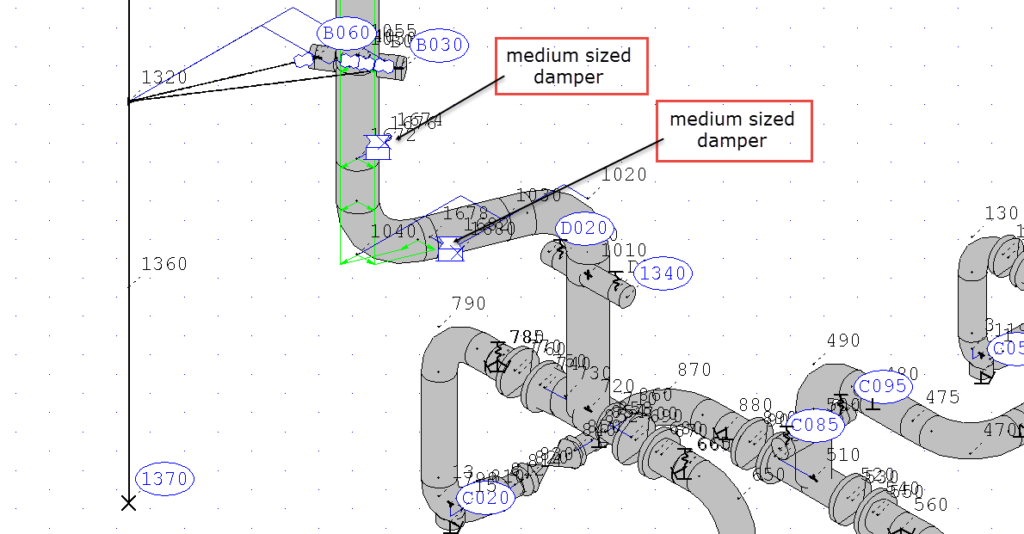

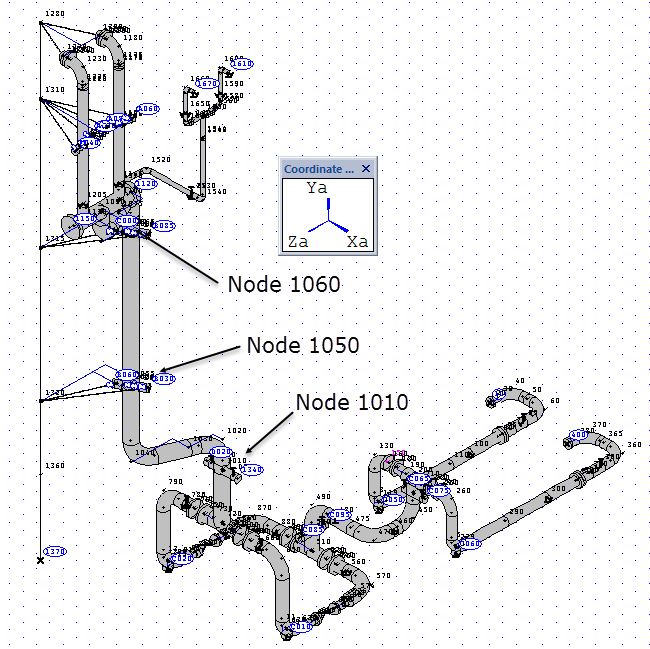

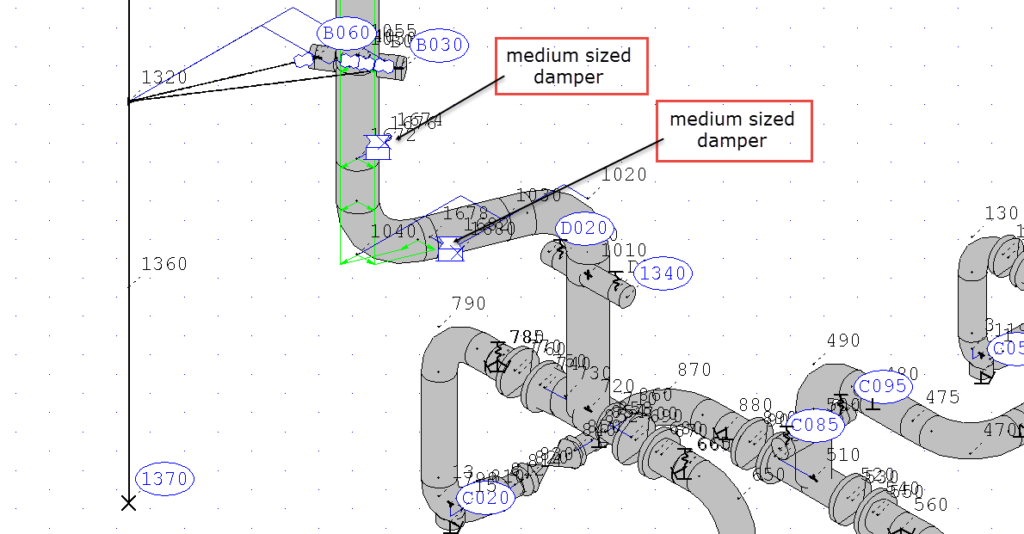

Il cliente ha fornito dati di modellazione CAESAR II, che sono stati importati in Rohr2. Si veda la Figura 2 per una panoramica del sistema di tubazioni e la Figura 3 per l’ideazione dell’installazione con smorzatori.

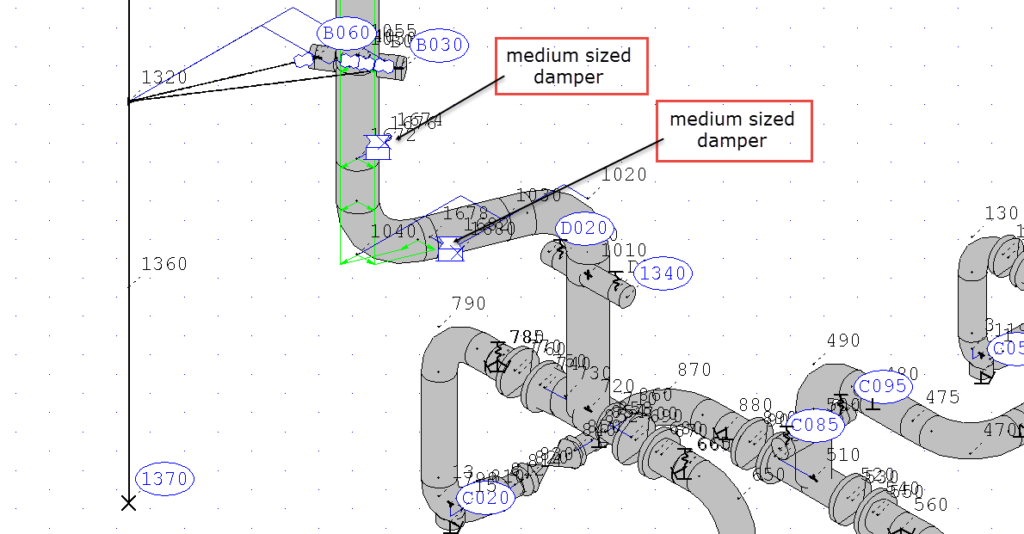

Per comprendere l’impatto, sono state verificate diverse configurazioni di smorzatori, ad es. due o quattro smorzatori per sezione di tubo. La Figura 3 mostra il sistema con due smorzatori installati.

Si veda [1] per una spiegazione dettagliata della modellazione degli smorzatori viscosi oppure [2] per una spiegazione più specifica sul loro uso nelle applicazioni relative alle tubazioni.

Risultati della simulazione

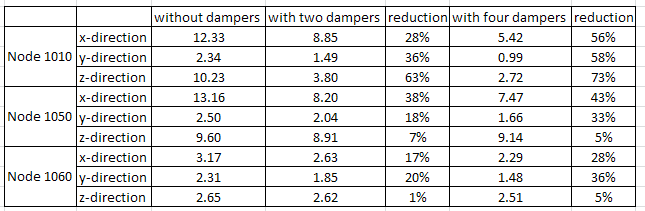

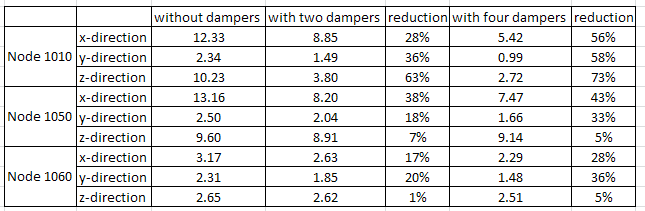

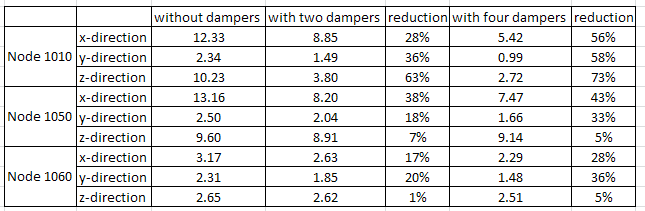

Sono state confrontate le seguenti configurazioni:

- Senza smorzatori

- Con due smorzatori

- Con quattro smorzatori (due smorzatori in ogni postazione con disposizione in tandem)

Si può notare che è possibile ottenere una riduzione sostanziale delle vibrazioni nel nodo 1010 e nel nodo 1050, che sono vicini alle posizioni di installazione degli smorzatori. Per il nodo 1060, più lontano dalla posizione di installazione degli smorzatori, l’effetto di riduzione è minore.

Selezione degli smorzatori

Il numero di smorzatori è stato scelto in modo da ottenere la massima riduzione possibile per smorzamento, in base alle condizioni di installazione locali e alle portate dei supporti:

- Le forze massime sui supporti non dovevano superare i 5 kN

- I punti adatti all’installazione dei supporti erano limitati

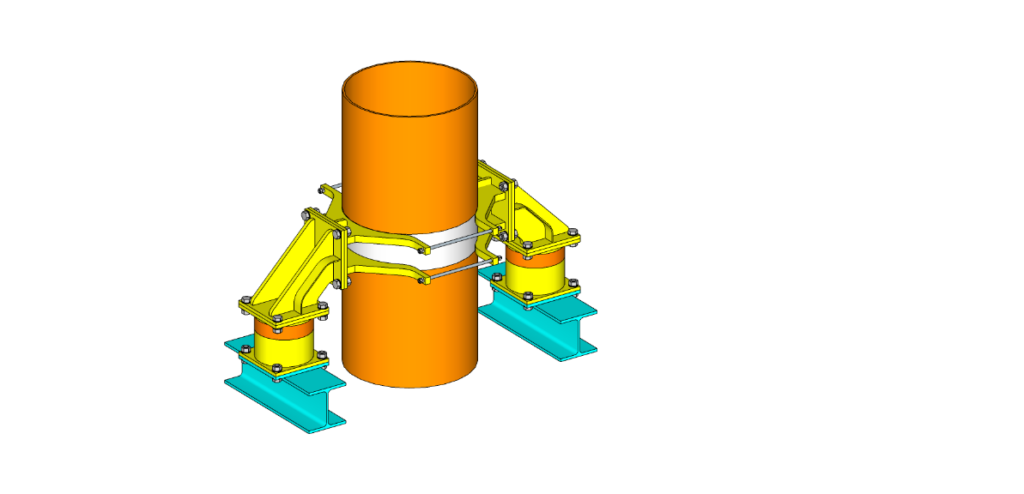

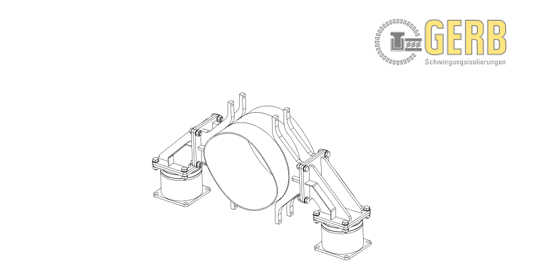

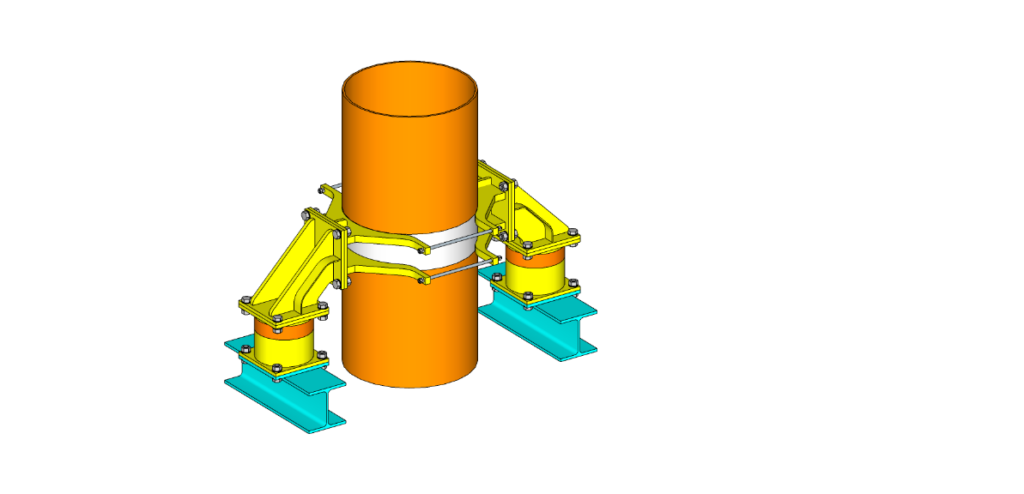

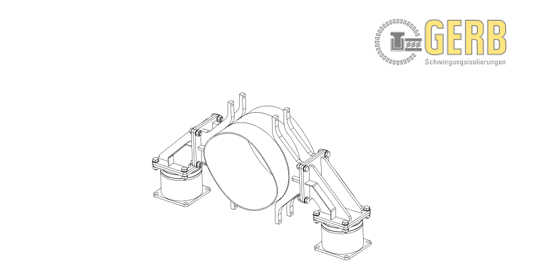

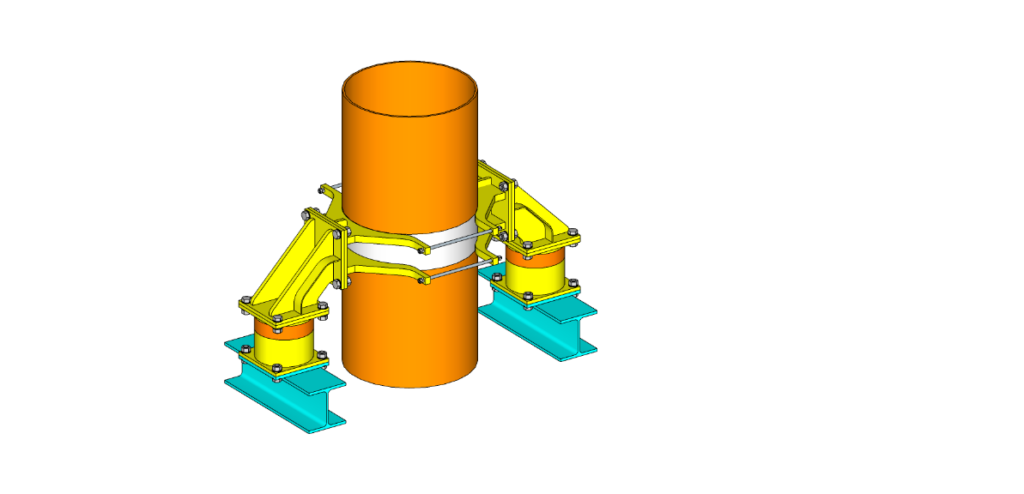

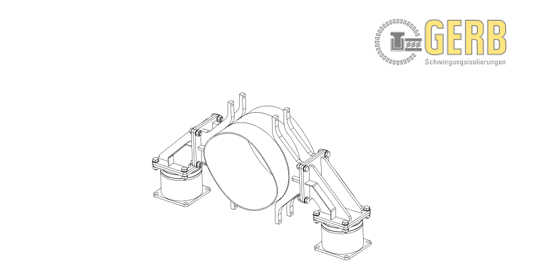

Era stato deciso di installare un totale di 4 smorzatori di medie dimensioni su questa unità di installazione. Le dimensioni degli smorzatori sono state scelte per ridurre i requisiti relativi alla necessaria resistenza e alla rigidezza dei supporti presenti in sito. Inoltre, è stato deciso di installare gli smorzatori in una cosiddetta disposizione a tandem per ridurre il possibile momento torcente sui supporto e sulle tubazioni stesse. La Figura 7 offre una rappresentazione di questo schema di installazione.

Design del morsetto ad attrito

Il cliente ha chiesto a GERB di fornire anche il design del complesso morsetto ad attrito e di produrlo per questa disposizione a tandem. Nella fase di progettazione è stato necessario considerare aspetti come la quantità di attrito, la dilatazione termica e la protezione dalla corrosione, a causa delle tubazioni in acciaio inox e ai morsetti in acciaio al carbonio. Di seguito si riporta una lista abbreviata dei requisiti:

- Tubo in acciaio inox da 30 pollici

- Morsetto in acciaio al carbonio con disposizione a tandem

- Temperatura operativa del fluido 107 °C

- Temperatura ambiente +5 °C … +55 °C

- Tutte le forze necessarie per lo smorzatore dovevano essere trasferite al morsetto per attrito

- Tutti i componenti dovevano essere conformi ai requisiti di resistenza necessari in base agli standard e alle normative applicabili

- Possibilità di installazione utili ai livelli più alti dell’impianto

Per evitare la corrosione da contatto è stato progettato un inserto in acciaio inox da posizionare tra il morsetto e il tubo. Il morsetto in sé è realizzato in S355. Inoltre, il design è in grado di soddisfare i requisiti sopraelencati, pur non essendo costoso né difficile da installare.

Produzione

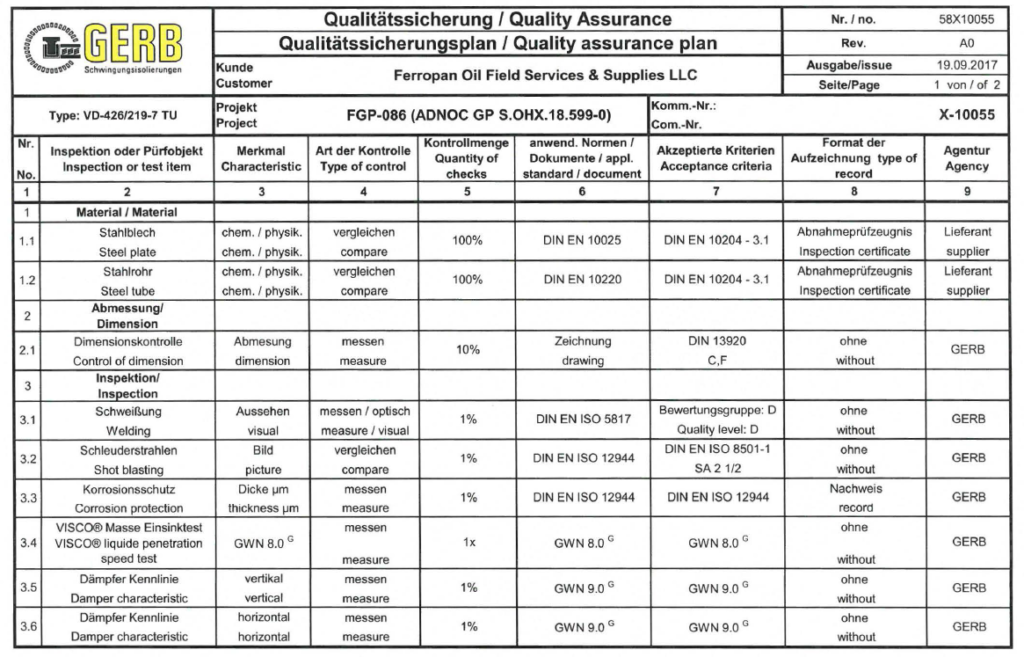

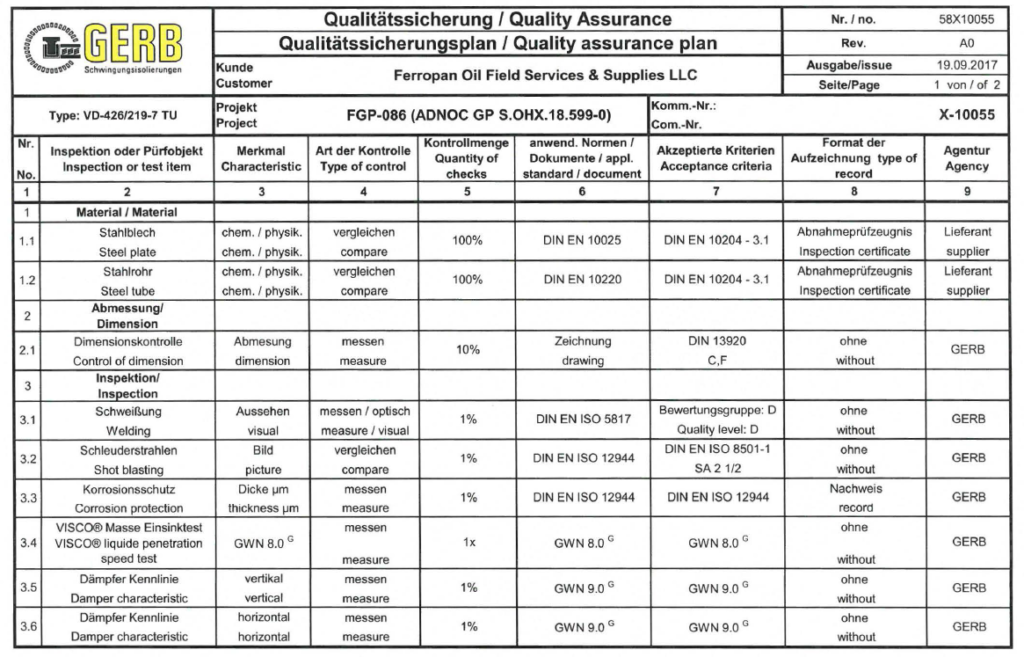

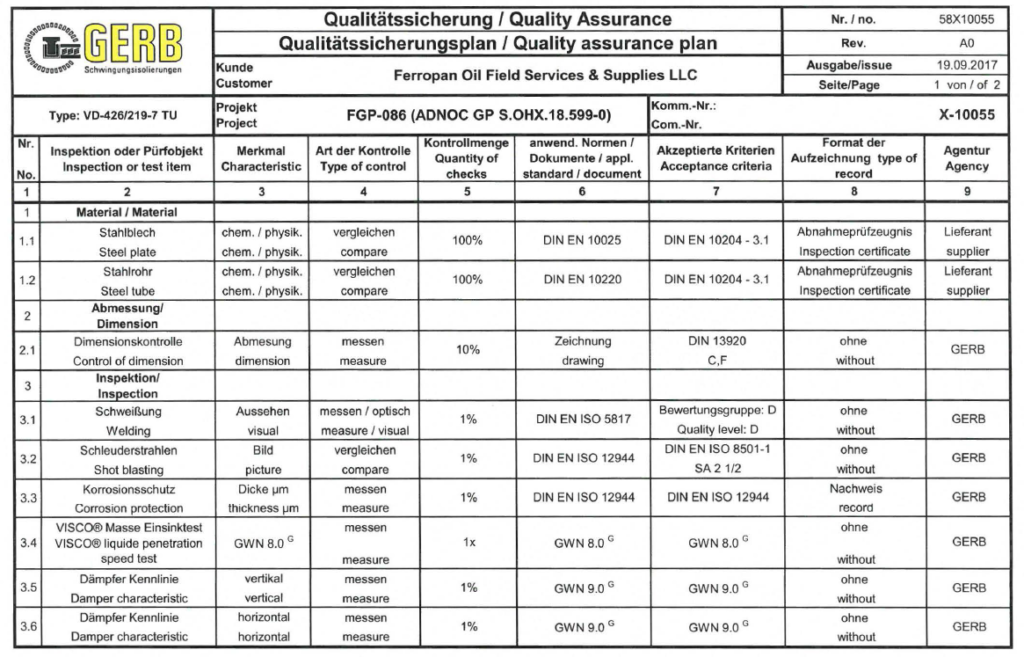

L’intera produzione degli smorzatori e dei morsetti è stata effettuata presso la sede centrale di GERB a Berlino, in Germania. Sono stati effettuati il controllo qualità e la documentazione della produzione utilizzando standard in vigore e un Piano per la garanzia della qualità (QAP) concordato con il cliente (si veda la Figura 8). La produzione è avvenuta nei tempi richiesti e le parti sono state inviate al cliente.

Installazione e monitoraggio

Il processo di installazione è stato effettuato in collaborazione con il cliente finale. Il cliente ha fornito una gru e il personale addetto all’installazione. Il processo di installazione vero e proprio è stato monitorato in sito da un esperto ingegnere GERB. Un manuale per la qualità ha fornito spiegazioni dettagliate relative a tutte le fasi di installazione necessarie.

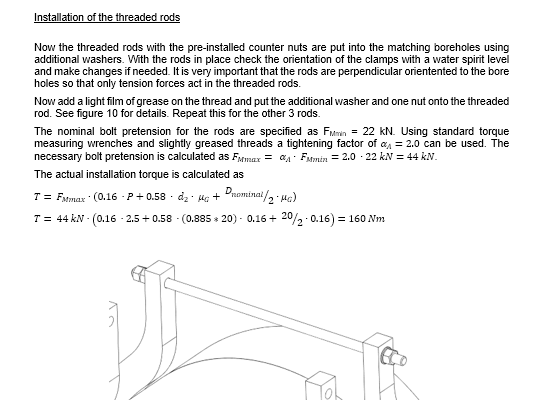

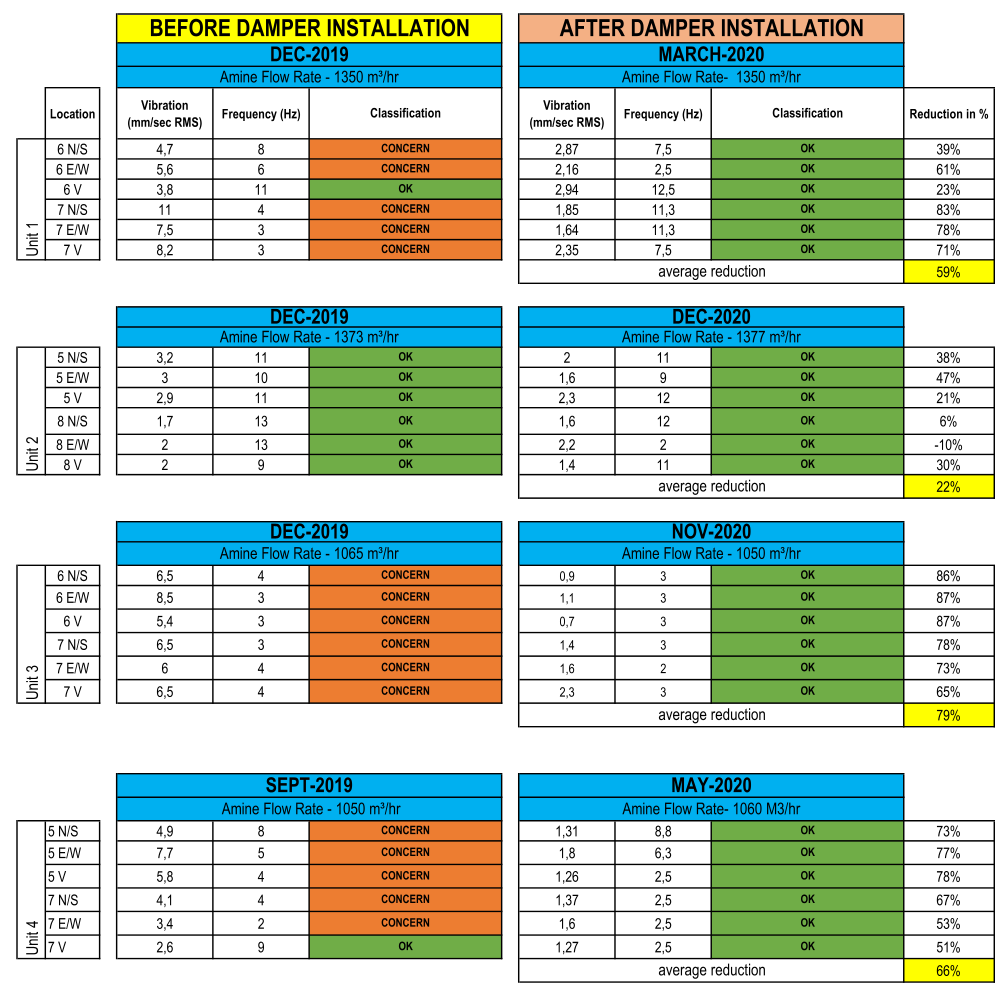

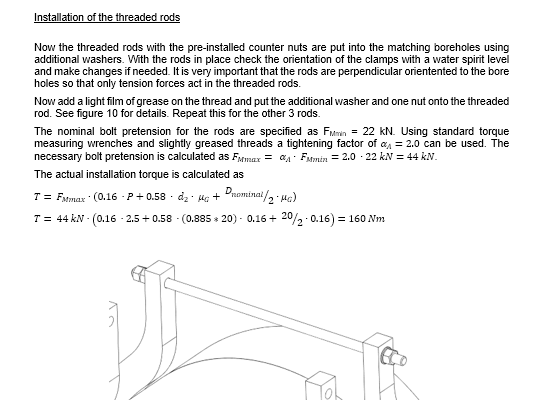

Le Figure 9 e 10 mostrano una pagina di esempio di questo manuale di installazione. [3] è un riferimento al manuale di installazione standard GERB per gli smorzatori. Per l’installazione di ciascun morsetto è stato realizzato un manuale specifico, relativo a quel preciso schema di installazione.

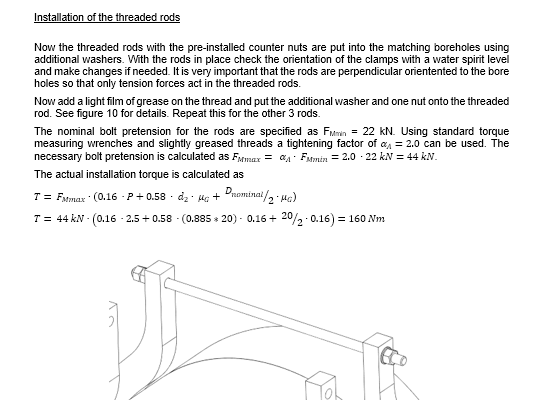

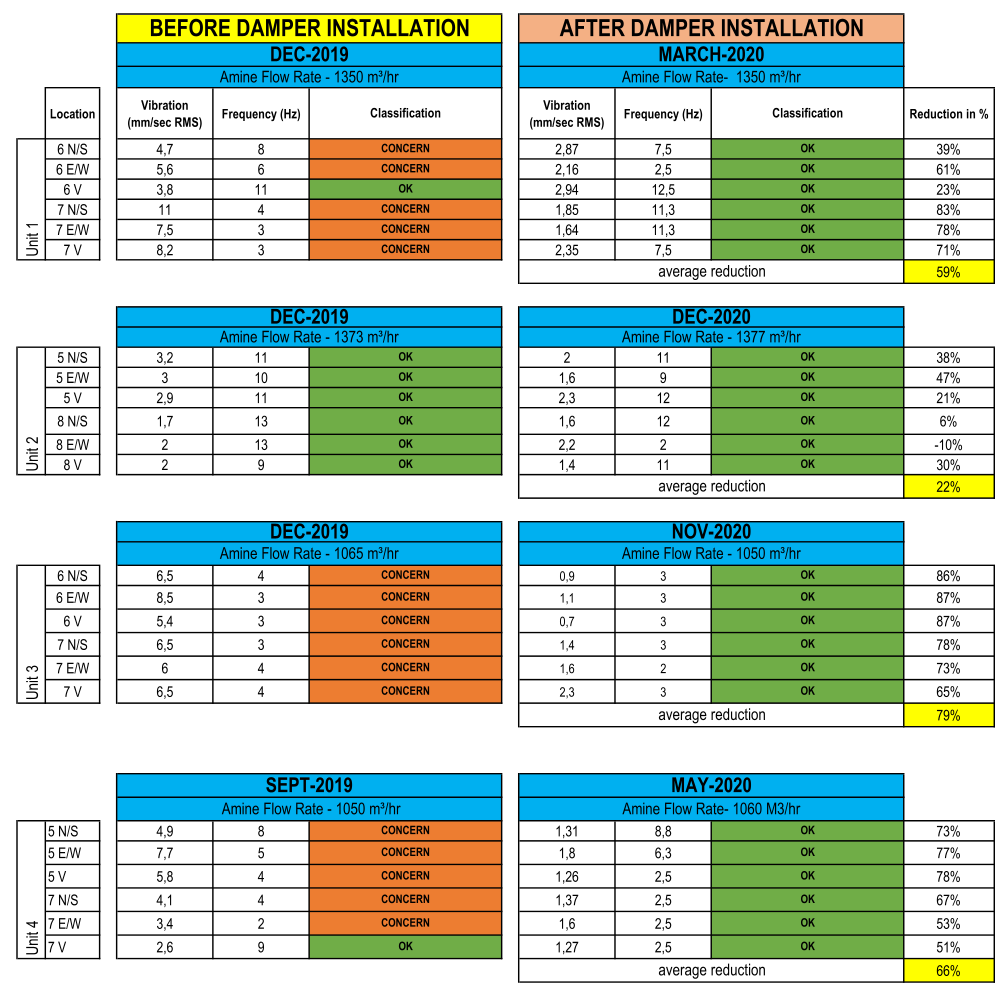

Conferma tramite misurazione

La Tabella 2 illustra i risultati, partendo dalla situazione delle 4 diverse unità prima dell’installazione degli smorzatori e con gli smorzatori installati. Eccezione fatta per il sistema 2 – che non era considerato sensibile fin dall’inizio – è stato possibile operare una riduzione per tutti i sistemi da livelli “sensibili” ad “accettabili”. La riduzione media era approssimativamente nell’intervallo compreso tra il 60% e l’80%, con una media complessiva del 68% (per i sistemi 1, 3 e 4). Si tratta del 20% in più rispetto a quanto previsto nella simulazione, in cui la riduzione media era del 45% circa.

È una riduzione media importante, a conferma del fatto che la progettazione, la selezione, la produzione e l’installazione degli smorzatori sono state effettuate nel modo corretto.

Conclusione

Questo caso di studio dimostra che l’utilizzo degli smorzatori viscosi per tubazioni può essere molto efficace nella riduzione delle vibrazioni operative dei sistemi di tubazioni con flusso bifase e fenomeni simili. L’installazione descritta presenta costi alquanto ridotti e può essere effettuata con l’intero impianto in funzione, in modo da ridurre sia i tempi di fermo dell’impianto sia i costi aggiuntivi dovuti alle avarie.

La riduzione media del 68% circa è maggiore di quanto calcolato nella simulazione e indica una certa cautela nell’approccio alla modellazione. Allo stesso tempo, dimostra che la pianificazione delle preparazioni dei punti di supporto e dell’installazione generale è stata effettuata in modo professionale, il che è necessario per ottenere le migliori prestazioni possibili dagli smorzatori. Tutti i parametri relativi al progetto sono stati considerati durante la progettazione dello smorzatore e dei componenti di collegamento. Ciò evidenzia che la simulazione e l’utilizzo degli smorzatori per tubazioni è uno strumento efficace ed economico per ridurre le vibrazioni negli impianti petrolchimici.

RIFERIMENTI

[1] Description of the frequency dependent characteristics of viscous elastic Dampers

Barutzki, GERB, dicembre 2006, pdf

[2] Improving Service Life and Safety of Piping Systems by the use of Viscous Dampers, for Middle East Static Convention 2018

Fischer, Barutzki, GERB, marzo 2018, pdf

[3] Instructions for Transport, Installation, Maintenance and Disposal for all types of Pipework Dampers

Fischer, Barutzki, GERB, aprile 2020, pdf

Non esitate a contattarci per informazioni sui progetti sopra citati

Ulteriori risorse

Vi servono ulteriori informazioni su questo argomento?

Non esitate a contattarci con domande specifiche.

Uno dei nostri ingegneri risponderà entro breve tempo alla richiesta.

Smorzatori viscosi per ridurre le vibrazioni nei sistemi di tubazioni di un impianto petrolchimico

Un’azienda petrolchimica del Medio Oriente ha chiesto a GERB di contribuire alla diminuzione dei problemi delle vibrazioni in uno dei suoi impianti per ammine

La soluzione comprendeva in tutto 4 unità, in quanto il livello delle vibrazioni era oltre i limiti consentiti (si veda la Figura 1). Lo studio relativo al processo realizzato internamente dal cliente ha rivelato la presenza di un flusso bifase all’interno delle tubazioni in grado di provocare forze interne che non possono essere eliminate. Considerando i limiti, come il notevole diametro delle tubazioni (36”), i lunghi tratti verticali e il fatto che la maggior parte dei supporti è collegata a recipienti in pressione, non è fattibile una modifica del percorso delle tubazioni o dei supporti esistenti. Gli smorzatori per tubazioni GERB sono una buona soluzione a questi problemi, grazie alle loro eccellenti caratteristiche in termini di riadattamento e alle loro capacità generali di notevole riduzione delle vibrazioni. L’obiettivo era quello di ridurre la classificazione da “sensibile” ad “accettabile” nelle postazioni 6 e 7 della prima unità di installazione (postazioni simili, ma con punti leggermente diversi sulle altre unità).

Smorzatori viscosi per ridurre le vibrazioni nei sistemi di tubazioni di un impianto petrolchimico

Un’azienda petrolchimica del Medio Oriente ha chiesto a GERB di contribuire alla diminuzione dei problemi delle vibrazioni in uno dei suoi impianti per ammine

La soluzione comprendeva in tutto 4 unità, in quanto il livello delle vibrazioni era oltre i limiti consentiti (si veda la Figura 1). Lo studio relativo al processo realizzato internamente dal cliente ha rivelato la presenza di un flusso bifase all’interno delle tubazioni in grado di provocare forze interne che non possono essere eliminate. Considerando i limiti, come il notevole diametro delle tubazioni (36”), i lunghi tratti verticali e il fatto che la maggior parte dei supporti è collegata a recipienti in pressione, non è fattibile una modifica del percorso delle tubazioni o dei supporti esistenti. Gli smorzatori per tubazioni GERB sono una buona soluzione a questi problemi, grazie alle loro eccellenti caratteristiche in termini di riadattamento e alle loro capacità generali di notevole riduzione delle vibrazioni. L’obiettivo era quello di ridurre la classificazione da “sensibile” ad “accettabile” nelle postazioni 6 e 7 della prima unità di installazione (postazioni simili, ma con punti leggermente diversi sulle altre unità).

Creazione e simulazione del modello

Il cliente ha fornito dati di modellazione CAESAR II, che sono stati importati in Rohr2. Si veda la Figura 2 per una panoramica del sistema di tubazioni e la Figura 3 per l’ideazione dell’installazione con smorzatori.

Per comprendere l’impatto, sono state verificate diverse configurazioni di smorzatori, ad es. due o quattro smorzatori per sezione di tubo. La Figura 3 mostra il sistema con due smorzatori installati. Si veda [1] per una spiegazione dettagliata della modellazione degli smorzatori viscosi oppure [2] per una spiegazione più specifica sul loro uso nelle applicazioni relative alle tubazioni.

Risultati della simulazione

Sono state confrontate le seguenti configurazioni:

- Senza smorzatori

- Con due smorzatori

- Con quattro smorzatori (due smorzatori in ogni postazione con disposizione in tandem)

Si può notare che è possibile ottenere una riduzione sostanziale delle vibrazioni nel nodo 1010 e nel nodo 1050, che sono vicini alle posizioni di installazione degli smorzatori. Per il nodo 1060, più lontano dalla posizione di installazione degli smorzatori, l’effetto di riduzione è minore.

Selezione degli smorzatori

Il numero di smorzatori è stato scelto in modo da ottenere la massima riduzione possibile per smorzamento, in base alle condizioni di installazione locali e alle portate dei supporti:

- Le forze massime sui supporti non dovevano superare i 5 kN

- I punti adatti all’installazione dei supporti erano limitati

Era stato deciso di installare un totale di 4 smorzatori di medie dimensioni su questa unità di installazione. Le dimensioni degli smorzatori sono state scelte per ridurre i requisiti relativi alla necessaria resistenza e alla rigidezza dei supporti presenti in sito. Inoltre, è stato deciso di installare gli smorzatori in una cosiddetta disposizione a tandem per ridurre il possibile momento torcente sui supporto e sulle tubazioni stesse. La Figura 7 offre una rappresentazione di questo schema di installazione.

Design del morsetto ad attrito

Il cliente ha chiesto a GERB di fornire anche il design del complesso morsetto ad attrito e di produrlo per questa disposizione a tandem. Nella fase di progettazione è stato necessario considerare aspetti come la quantità di attrito, la dilatazione termica e la protezione dalla corrosione, a causa delle tubazioni in acciaio inox e ai morsetti in acciaio al carbonio. Di seguito si riporta una lista abbreviata dei requisiti:

- Tubo in acciaio inox da 30 pollici

- Morsetto in acciaio al carbonio con disposizione a tandem

- Temperatura operativa del fluido 107 °C

- Temperatura ambiente +5 °C … +55 °C

- Tutte le forze necessarie per lo smorzatore dovevano essere trasferite al morsetto per attrito

- Tutti i componenti dovevano essere conformi ai requisiti di resistenza necessari in base agli standard e alle normative applicabili

- Possibilità di installazione utili ai livelli più alti dell’impianto

Per evitare la corrosione da contatto è stato progettato un inserto in acciaio inox da posizionare tra il morsetto e il tubo. Il morsetto in sé è realizzato in S355. Inoltre, il design è in grado di soddisfare i requisiti sopraelencati, pur non essendo costoso né difficile da installare.

Produzione

L’intera produzione degli smorzatori e dei morsetti è stata effettuata presso la sede centrale di GERB a Berlino, in Germania. Sono stati effettuati il controllo qualità e la documentazione della produzione utilizzando standard in vigore e un Piano per la garanzia della qualità (QAP) concordato con il cliente (si veda la Figura 8). La produzione è avvenuta nei tempi richiesti e le parti sono state inviate al cliente.

Installazione e monitoraggio

Il processo di installazione è stato effettuato in collaborazione con il cliente finale. Il cliente ha fornito una gru e il personale addetto all’installazione. Il processo di installazione vero e proprio è stato monitorato in sito da un esperto ingegnere GERB. Un manuale per la qualità ha fornito spiegazioni dettagliate relative a tutte le fasi di installazione necessarie.

Le Figure 9 e 10 mostrano una pagina di esempio di questo manuale di installazione. [3] è un riferimento al manuale di installazione standard GERB per gli smorzatori. Per l’installazione di ciascun morsetto è stato realizzato un manuale specifico, relativo a quel preciso schema di installazione.

Conferma tramite misurazione

La Tabella 2 illustra i risultati, partendo dalla situazione delle 4 diverse unità prima dell’installazione degli smorzatori e con gli smorzatori installati. Eccezione fatta per il sistema 2 – che non era considerato sensibile fin dall’inizio – è stato possibile operare una riduzione per tutti i sistemi da livelli “sensibili” ad “accettabili”. La riduzione media era approssimativamente nell’intervallo compreso tra il 60% e l’80%, con una media complessiva del 68% (per i sistemi 1, 3 e 4). Si tratta del 20% in più rispetto a quanto previsto nella simulazione, in cui la riduzione media era del 45% circa.

È una riduzione media importante, a conferma del fatto che la progettazione, la selezione, la produzione e l’installazione degli smorzatori sono state effettuate nel modo corretto.

Conclusione

Questo caso di studio dimostra che l’utilizzo degli smorzatori viscosi per tubazioni può essere molto efficace nella riduzione delle vibrazioni operative dei sistemi di tubazioni con flusso bifase e fenomeni simili. L’installazione descritta presenta costi alquanto ridotti e può essere effettuata con l’intero impianto in funzione, in modo da ridurre sia i tempi di fermo dell’impianto sia i costi aggiuntivi dovuti alle avarie.

La riduzione media del 68% circa è maggiore di quanto calcolato nella simulazione e indica una certa cautela nell’approccio alla modellazione. Allo stesso tempo, dimostra che la pianificazione delle preparazioni dei punti di supporto e dell’installazione generale è stata effettuata in modo professionale, il che è necessario per ottenere le migliori prestazioni possibili dagli smorzatori. Tutti i parametri relativi al progetto sono stati considerati durante la progettazione dello smorzatore e dei componenti di collegamento. Ciò evidenzia che la simulazione e l’utilizzo degli smorzatori per tubazioni è uno strumento efficace ed economico per ridurre le vibrazioni negli impianti petrolchimici.

Creazione e simulazione del modello

Il cliente ha fornito dati di modellazione CAESAR II, che sono stati importati in Rohr2. Si veda la Figura 2 per una panoramica del sistema di tubazioni e la Figura 3 per l’ideazione dell’installazione con smorzatori.

Per comprendere l’impatto, sono state verificate diverse configurazioni di smorzatori, ad es. due o quattro smorzatori per sezione di tubo. La Figura 3 mostra il sistema con due smorzatori installati.

Risultati della simulazione

Sono state confrontate le seguenti configurazioni:

- Senza smorzatori

- Con due smorzatori

- Con quattro smorzatori (due smorzatori in ogni postazione con disposizione in tandem)

Si può notare che è possibile ottenere una riduzione sostanziale delle vibrazioni nel nodo 1010 e nel nodo 1050, che sono vicini alle posizioni di installazione degli smorzatori. Per il nodo 1060, più lontano dalla posizione di installazione degli smorzatori, l’effetto di riduzione è minore.

Selezione degli smorzatori

Il numero di smorzatori è stato scelto in modo da ottenere la massima riduzione possibile per smorzamento, in base alle condizioni di installazione locali e alle portate dei supporti:

- Le forze massime sui supporti non dovevano superare i 5 kN

- I punti adatti all’installazione dei supporti erano limitati

Era stato deciso di installare un totale di 4 smorzatori di medie dimensioni su questa unità di installazione. Le dimensioni degli smorzatori sono state scelte per ridurre i requisiti relativi alla necessaria resistenza e alla rigidezza dei supporti presenti in sito. Inoltre, è stato deciso di installare gli smorzatori in una cosiddetta disposizione a tandem per ridurre il possibile momento torcente sui supporto e sulle tubazioni stesse. La Figura 7 offre una rappresentazione di questo schema di installazione.

Design del morsetto ad attrito

Il cliente ha chiesto a GERB di fornire anche il design del complesso morsetto ad attrito e di produrlo per questa disposizione a tandem. Nella fase di progettazione è stato necessario considerare aspetti come la quantità di attrito, la dilatazione termica e la protezione dalla corrosione, a causa delle tubazioni in acciaio inox e ai morsetti in acciaio al carbonio. Di seguito si riporta una lista abbreviata dei requisiti:

- Tubo in acciaio inox da 30 pollici

- Morsetto in acciaio al carbonio con disposizione a tandem

- Temperatura operativa del fluido 107 °C

- Temperatura ambiente +5 °C … +55 °C

- Tutte le forze necessarie per lo smorzatore dovevano essere trasferite al morsetto per attrito

- Tutti i componenti dovevano essere conformi ai requisiti di resistenza necessari in base agli standard e alle normative applicabili

- Possibilità di installazione utili ai livelli più alti dell’impianto

Per evitare la corrosione da contatto è stato progettato un inserto in acciaio inox da posizionare tra il morsetto e il tubo. Il morsetto in sé è realizzato in S355. Inoltre, il design è in grado di soddisfare i requisiti sopraelencati, pur non essendo costoso né difficile da installare.

Produzione

L’intera produzione degli smorzatori e dei morsetti è stata effettuata presso la sede centrale di GERB a Berlino, in Germania. Sono stati effettuati il controllo qualità e la documentazione della produzione utilizzando standard in vigore e un Piano per la garanzia della qualità (QAP) concordato con il cliente (si veda la Figura 8). La produzione è avvenuta nei tempi richiesti e le parti sono state inviate al cliente.

Installazione e monitoraggio

Il processo di installazione è stato effettuato in collaborazione con il cliente finale. Il cliente ha fornito una gru e il personale addetto all’installazione. Il processo di installazione vero e proprio è stato monitorato in sito da un esperto ingegnere GERB. Un manuale per la qualità ha fornito spiegazioni dettagliate relative a tutte le fasi di installazione necessarie.

La Figura 9 mostra una pagina di esempio di questo manuale di installazione. [3] è un riferimento al manuale di installazione standard GERB per gli smorzatori. Per l’installazione di ciascun morsetto è stato realizzato un manuale specifico, relativo a quel preciso schema di installazione.

Conferma tramite misurazione

La Tabella 2 illustra i risultati, partendo dalla situazione delle 4 diverse unità prima dell’installazione degli smorzatori e con gli smorzatori installati. Eccezione fatta per il sistema 2 – che non era considerato sensibile fin dall’inizio – è stato possibile operare una riduzione per tutti i sistemi da livelli “sensibili” ad “accettabili”. La riduzione media era approssimativamente nell’intervallo compreso tra il 60% e l’80%, con una media complessiva del 68% (per i sistemi 1, 3 e 4). Si tratta del 20% in più rispetto a quanto previsto nella simulazione, in cui la riduzione media era del 45% circa.

È una riduzione media importante, a conferma del fatto che la progettazione, la selezione, la produzione e l’installazione degli smorzatori sono state effettuate nel modo corretto.

Conclusione

Questo caso di studio dimostra che l’utilizzo degli smorzatori viscosi per tubazioni può essere molto efficace nella riduzione delle vibrazioni operative dei sistemi di tubazioni con flusso bifase e fenomeni simili. L’installazione descritta presenta costi alquanto ridotti e può essere effettuata con l’intero impianto in funzione, in modo da ridurre sia i tempi di fermo dell’impianto sia i costi aggiuntivi dovuti alle avarie.

La riduzione media del 68% circa è maggiore di quanto calcolato nella simulazione e indica una certa cautela nell’approccio alla modellazione. Allo stesso tempo, dimostra che la pianificazione delle preparazioni dei punti di supporto e dell’installazione generale è stata effettuata in modo professionale, il che è necessario per ottenere le migliori prestazioni possibili dagli smorzatori. Tutti i parametri relativi al progetto sono stati considerati durante la progettazione dello smorzatore e dei componenti di collegamento. Ciò evidenzia che la simulazione e l’utilizzo degli smorzatori per tubazioni è uno strumento efficace ed economico per ridurre le vibrazioni negli impianti petrolchimici.

RIFERIMENTI

[1] Description of the frequency dependent characteristics of viscous elastic Dampers

Barutzki, GERB, dicembre 2006, pdf

[2] Improving Service Life and Safety of Piping Systems by the use of Viscous Dampers, for Middle East Static Convention 2018

Fischer, Barutzki, GERB, marzo 2018, pdf

[3] Instructions for Transport, Installation, Maintenance and Disposal for all types of Pipework Dampers

Fischer, Barutzki, GERB, aprile 2020, pdf

Non esitate a contattarci per informazioni sui progetti sopra citati

RIFERIMENTI

[1] Description of the frequency dependent characteristics of viscous elastic Dampers

Barutzki, GERB, dicembre 2006, pdf

[2] Improving Service Life and Safety of Piping Systems by the use of Viscous Dampers, for Middle East Static Convention 2018

Fischer, Barutzki, GERB, marzo 2018, pdf

[3] Instructions for Transport, Installation, Maintenance and Disposal for all types of Pipework Dampers

Fischer, Barutzki, GERB, aprile 2020, pdf

Non esitate a contattarci per informazioni sui progetti sopra citati

Condividi questo articolo

Ulteriori risorse

Vi servono ulteriori informazioni su questo argomento?

Non esitate a contattarci con domande specifiche.

Uno dei nostri ingegneri risponderà entro breve tempo alla richiesta.

Ulteriori risorse

Vi servono ulteriori informazioni su questo argomento?

Non esitate a contattarci con domande specifiche.

Uno dei nostri ingegneri risponderà entro breve tempo alla richiesta.